Процесс конструирования детали заключается в выборе материала, формы ее поверхностей и определения ее размеров. Кроме этого, конструктор должен указать допустимые отклонения характеристик материала, погрешности изготовления размеров и форм, тип покрытий, вид обработки, технические и технологические условия и требования (например, азотирование, закалка, старение и т.п.).

Итак, конструктивные характеристики детали: МАТЕРИАЛ, ФОРМА, РАЗМЕРЫ.

Ниже приводятся общие аспекты названных характеристик. Более подробный обзор приводится при описании технологических методов.

Выбор материала производится исходя из: функционального назначения детали; условий ее эксплуатации; рациональной технологии изготовления; стоимости и дефицитности материала; требований эргономики и эстетики.

Конструктор руководствуется при этом номенклатурой, сортаментом и физико-механическими свойствами конструкционных материалов (табл. 1).

Например, если конструируется линза, то ее материал должен быть прозрачным для рабочего диапазона длин волн света. Если линза будет эксплуатироваться в условиях тропического или морского климата, необходимо выбрать материал, стойкий к воздействию влаги, грибков, соли и других вредных факторов. Исходя из условия минимизации массы, возможности получения линзы литьем, она могла бы быть изготовлена из органического стекла (если это не нарушает других показателей качества детали).

При выборе материала деталей, взаимодействующих с человеком как непосредственно, так и косвенно, учитываются эргономические показатели: гигиенические, антропометрические и психофизиологические (уровень шума, амплитуда и частота вибраций, температура, возможность получения оптимальной формы, усилия, контраста и т.п.).

Свойство материала обуславливает также достижение соответствия формы внешних деталей их назначению, качество и совершенство отделки, возможность нанесения декоративных покрытий и другие эстетические показатели. В общем случае решение задачи по выбору материала детали является многовариантным, так как требования к ее точности, надежности, массе, прочности, жесткости, экономичности, эстетичности и др. вступают в противоречие друг с другом, которое приходится преодолевать, оптимизируя выбор материала с помощью ранжирования значимости показателей качества детали и свойств материала. Весьма часто выбор материала производится с помощью расчета необходимых значений некоторых его характеристик по требуемым показателям качества (например, марок и оптических констант стекла по допустимым аберрациям системы, модуля упругости материала валика по его Допустимым деформациям, коэффициента линейного расширения материала по допустимым изменениям размеров детали при изменении температуры и т.п.).

Выбор формы ограничивающих деталь поверхностей осуществляют исходя из функционального назначения технологии изготовления эстетических и эргономических требований, конструктивной целесообразности.

Таблица I.

Физико-механические и технологические свойства материалов

|

Оптические: |

1. Оптические постоянные |

|

2. Спектральные характеристики |

|

|

3. Поляризационные характеристики |

|

|

Механические: |

1. Плотность |

|

2. Упругость |

|

|

3. Твердость |

|

|

4. Износостойкость |

|

|

5. Прочность |

|

|

Тепловые: |

1. Коэффициент литейного расширения |

|

2. Теплопроводность |

|

|

3. Теплоемкость |

|

|

4. Термооптическая постоянная |

|

|

5. Термостойкость |

|

|

Коррозионные свойства и устойчивость: |

1. Налетоопасность |

|

2. Радиационная устойчивость |

|

|

3. Коррозионная стойкость |

|

|

4. Водопоглощаемость |

|

|

Электромагнитные: |

1. Удельное электрическое сопротивление |

|

2. Коэрцитивная сила |

|

|

3. Магнитная проницаемость |

|

|

4. Пробивная электрическая прочность |

|

|

Фрикционные: |

1. Коэффициент трения |

|

2. Коэффициент трения качения |

|

|

3. Коэффициент сцепления |

|

|

Технологические: |

1. Пластичность |

|

2. Свариваемость |

|

|

3. Моллируемость |

|

|

4. Прессуемость (ковкость) |

|

|

5. Обрабатываемость резанием |

|

|

6. Литейные свойства: жидкотекучесть, кристаллизация, усадка, газы, ликвация, напряжение |

Выбор формы детали сводится к выбору поверхности и набора типовых поверхностей: плоскость, цилиндр, сфера и группа специальных поверхностей – параболоид, эллипсоид, тор, эвольвента и т.д.

Форма рабочих элементов типовых деталей довольно часто бывает вполне определенной. Примером могут служить сферические поверхности линз, плоские поверхности преломляющих и отражающих граней призм, эвольвентные поверхности зубьев зубчатого колеса, спиральный профиль кулачка и т.п.. Рабочие элементы оригинальных деталей выполняют в виде специальных поверхностей, например, параболическими, эллиптическими, торическими и т.д.

Форма базовых, свободных и технологических элементов обычно представляет собой типовые поверхности - плоскость, цилиндр, конус, сферу - для оптических.

Более технологичными являются типовые поверхности, получаемые при обработке деталей на универсальном оборудовании типовым инструментом.

Специальные поверхности получают, используя фасонный инструмент, специализированное оборудование, оснастку, технологические процессы и контроль, что существенно снижает их технологичность по сравнению с типовыми.

Следует помнить, что точность формы поверхности снижается с увеличением ее протяженности, при дискретном (зонном) процессе обработки поверхности по сравнению с непрерывным процессом, при увеличении числа параметров, которые нужно выдержать при обработке.

Форма поверхностей детали влияет на эргономические показатели, определяет их внешний вид, выразительность элементов и композиции, связана с качеством и совершенством отделки. Параметры формы могут быть получены эвристически, расчетным путем, исходя из условий стандартизации и унификации, технологических возможностей производства и т.п. (например, радиусы кривизны сферических поверхностей линз определяют из аберрационного расчета и ГОСТ на них, угол конуса конической или дугообразной поверхности центрового отверстия детали назначают, исходя из типа детали, ее массы, требований к точности обработки и ГОСТ 14034-74).

Определение размеров детали производится с учетом большого числа факторов, среди которых следует выделить: функциональную точность; параметрическую надежность; жесткость; компактность; эстетичность и эргономичность; технологичность; требования стандартизации и унификации; массу и используемый сортамент материала.

Размеры делят на две группы функциональные – те, которые обеспечивают выполнение функции детали и свободные – те, которые принадлежат свободным или технологическим элементам детали. Конструктор, руководствуясь вышеперечисленными факторами, выбирает или рассчитывает необходимые размеры структурных элементов детали.

В наиболее ответственных случаях детали подвергаются тщательному расчету (а иногда и экспериментальным исследованиям) по математическим моделям, связывающим ее размеры (и параметры формы) с требуемыми показателями качества, компоновкой, условиями эксплуатации, производства и другими ограничениями. Как правило, это детали, определяющие точность функционирования, качество создаваемого изображения, испытывающие значительные статические, динамические, тепловые нагрузки (например, детали астрономических, военных, космических приборов).

Для оптических деталей, например, подобными расчетами (габаритно-аберрационными) определяют размеры (и расположение) рабочих элементов.

Очень важным при определении размеров является назначение допусков. В общем случае конструктор должен пользоваться понятием точностной технологичности детали.

Элементы мебельных изделий имеют сечения самого разного профиля, по-разному могут соединяться и детали мебели – заподлицо, со свесом, с платиком и т. д. Познакомимся с некоторыми понятиями, касающимися конструкции и формы мебельных изделий.

Раскладки – это заготовки, которые закрывают кромки щитов и рамок. В сечении они могут быть прямоугольными и профильными, устанавливаются по отношению к щиту заподлицо, с выступом или уступом.

Штапик – брусок, используемый для крепления вставленных в четверть стекол или филенок.

Рис. 61 . Элементы мебельного изделия:1 – брусок; 2 – раскладка; 3 – штапик; 4 – филенка; 5 – фаска; 6 – смягчение; 7 – закругление; 8 – галтель; 9 – калевка; 10 – фальц; 11 – размер платика; 12 – размер свеса

Филенки – щитки, вложенные внутрь рамки. Бывают плоские, со скошенными или профильными кромками, так называемые фигарейные.

Фаской называют срезанное ребро кромки детали, смягчением – небольшое закругление острого ребра кромки (радиус 1-2 мм), а заоваливанием – более значительное закругление. Фаска, смягчение и заоваливание служат предохранению ребра от повреждений (смягчают остроту грани и тем самым увеличивают сопротивление материала внешним нагрузкам).

Галтелью называют полукруглую выемку па ребре или пласти детали, калевкой – фигурно обработанную кромку элемента с целью декоративного оформления изделия.

Фальц – прямоугольная выемка. Выступающая часть, полученная при отборе фальца, называется губкой. Фальц с равными сторонами называют четвертью.

Платик – уступ размером 2-6 мм. Назначение платика – скрыть зазор, несовпадения в одной плоскости соединяемых элементов и другие дефекты. Платики упрощают сборку изделия и, как правило, предусматриваются конструкцией.

Свес – выступающая за пределы основания часть сидения табурета, крышки стола и т. д. Его размер конструктивно принимают равным 10-50 мм.

Изделия из древесины формируются из деталей и сборочных единиц. Детали изготовляют из исходного материала без сборки, они могут иметь форму бруска, щита, рамки. Такие формы могут иметь и сборочные единицы, но они получаются методом сборки отдельных деталей. Другими словами: основные конструктивные элементы изделий из древесины могут быть в виде деталей и сборочных единиц, которые в свою очередь могут иметь форму брусков, щитов, рамок и т.д.

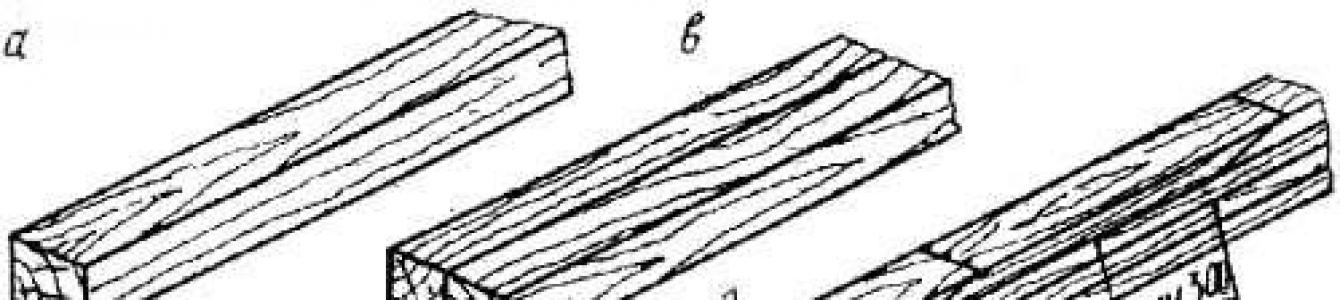

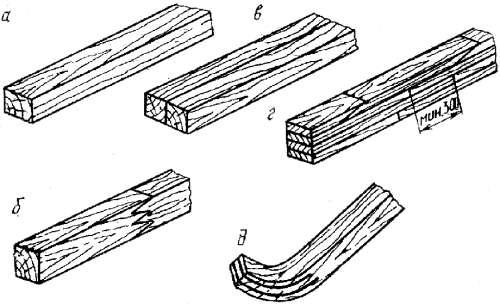

Брусок – это простейший конструктивный элемент изделия, может быть разной формы и конструкции. Считается, что ширина бруска должна быть не более его удвоенной толщины.

Рис. 62 . Виды брусков:а – цельный, б – склеенный по длине, в – скленный по ширине, г – склеенный по толщине и длине, д – гнуто-пропиленный

При проектировании изделия надо учитывать. что бруски из цельного куска древесины больше подвержены растрескиванию и короблению, чем клееные. В связи с этим существуют ограничения размеров: в сечении – 100 × 50 мм, по длине – 2000 мм. Детали больших размеров делают клееными, так как они более прочные и формоустойчивые. Даже небольшие по сечению и длине бруски рекомендуется делать составными.

При склеивании заготовок по ширине и толщине применяют соединения по пласти и кромке. По толщине и длине наиболее простое долевое склеивание заготовок может выполняться впритык. Расстояние между такими соединениями в соседних делянках должно быть не менее 300 мм. Склеивать можно также на ус или зубчатые шипы длиной 5 мм с расположением соединений вразбежку.

При склеивании заготовок по длине применяется зубчатый шип. Для малонагруженных деталей зубчатые шипы имеют длину 10-20 мм, для деталей, работающих в напряженных конструкциях, – 32-50 мм. Размеры сечений деталей назначают с учетом стандартных размеров заготовок и припусков на обработку.

В продольном направлении бруски по форме могут быть прямоугольными и криволинейными, в сечении – прямоугольными и профильными, а в зависимости от способа изготовления – выпильными, прессованными, гнутыми, гнуто-клееными, гнуто-пропиленными. Выпильные и гнутые бруски получают из цельной древесины. Конструкция гнутых брусков зависит от назначения. Прессованные и гнуто-клееные бруски изготавливают из пластин древесины, фанеры, шпона. Направления волокон в гнуто-клееных брусках из шпона могут быть взаимно перпендикулярными или продольными во всех слоях (в последнем случае жесткость брусков выше). Такие бруски применяют для изготовления ножек стульев, кресел, столов и т. п. Гнуто-пропиленные бруски представляют собой разновидность гнуто-клееных. В них предварительно делают продольные пропилы, в которые вставляют на клею конструктивные элементы (обычно из лущеного шпона). Пропиленную часть бруска с вложенными элементами гнут и склеивают. После склеивания заготовка сохраняет свою форму. Такие бруски используются, если необходимо иметь детали с кривизной только одного конца.

Бруски являются простейшим исходным элементом при конструировании изделий. Путем склеивания и сборки из брусков можно получить самые разные конструктивные элементы – щиты, рамки, коробки, каркасы изделий.

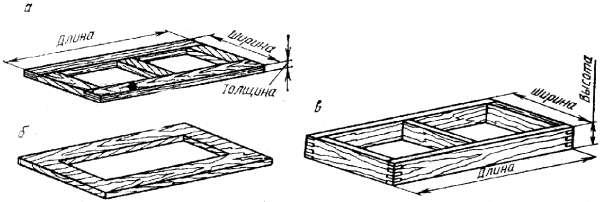

Рамки также бывают различными по конструкции и форме. Их изготавливают из брусков, соединенных между собой угловыми и серединными вязками или скобами, а также из плитных материалов (методом фрезерования).

При конструировании брусковых рамок с облицованными кромками соединения надо применять такие, чтобы торцы шипов не выходили на облицованную поверхность. Делается это потому что со временем шипы станут заметными. Правда, изготовление рамок с шиповыми соединениями брусков трудоемко, поэтому, если рамка не воспринимает больших усилий, детали можно соединить и скобами. Подобное соединение является промежуточным, его прочность должна обеспечить выполнение технологической операции (например, склеивание в прессе).

Рис. 63 . Различные конструкции рамок и коробок:а – рамка брусковая; б – рамка щитовая, в – коробка

Щитовые рамки можно изготовить из облицованных древесностружечных плит, в этом случае просвет рамки выполняют фрезерованием. На мебельных предприятиях такие рамки изготавливают цельнопрессованными из измельченной древесины, кусковых отходов древесностружечных плит или столярных плит методом предварительной сборки и с последующим облицовыванием.

Проем рамки закрывается стеклом или филенкой из фанеры или древесностружечной плиты (обычно облицованной). Филенки и стекла вставляют в четверть или крепят с двух сторон штапиками. Филенки можно вставлять в паз, тогда их нельзя вынуть из рамки.

Коробки являются разновидностью рамок (широкие пласти брусков расположены перпендикулярно к плоскости самой коробки). Коробки широко применяют в мебельных изделиях для формирования корпуса и при изготовлении ящиков. В зависимости от назначения коробки могут иметь различные соединения. Детали коробок изготавливают из древесины, различных плит, пластмасс, металла.

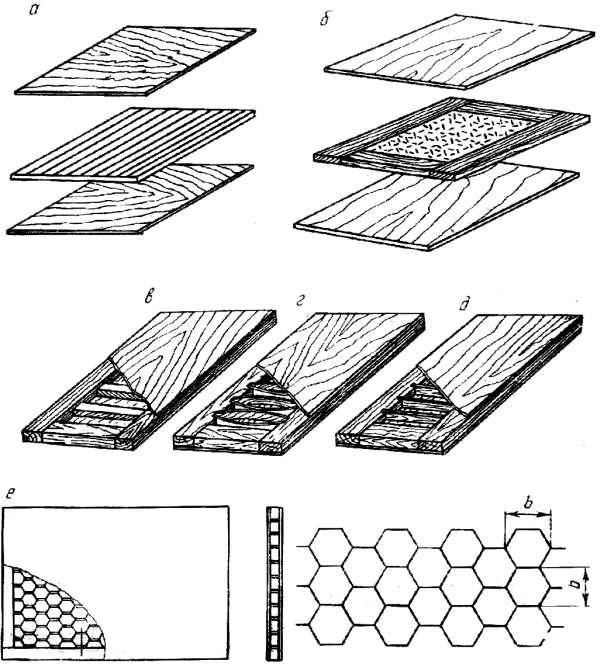

Одним из основных формообразующих конструктивных элементов изделий из древесины являются щиты. Они изготавливаются из различных материалов и имеют разную конструкцию. Наиболее распространены щиты из древесностружечных плит, облицованных различными материалами (шпоном, пленками).

Применяются также щиты дощатые в виде рамок с различным заполнением. Их склеивают из массивных делянок на гладкую фугу, в паз и гребень, на рейку. Чтобы уменьшить коробление таких щитов, применяют различные наконечники, обвязку рамками, а делянки делают малой ширины.

Нестандартные столярные плиты получают при оклеивании основы щитов из древесины лущеным шпоном. Если используется основа из не склеенных между собой реек, толщина слоев облицовки должна быть не менее 3 мм, а плит со склеенными рейками – не менее 1,5 мм.

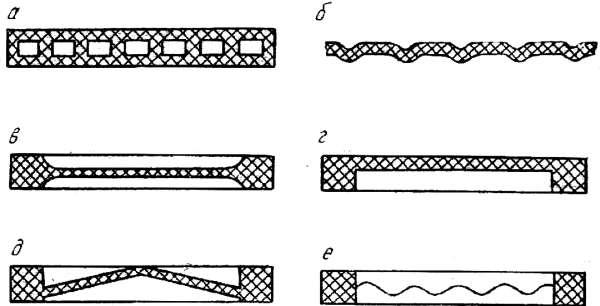

Рис. 64 . Конструкции щитов:а – трехслойного столярного; б – рамочного со сплошным заполнением; в – пустотелых с реечным заполнением из древесины; г, д – пустотелых с реечным заполнением из фанеры или древесноволокнистой плиты; е – пустотелых с сотовым заполнением из пропитанной смолой бумаги

Щиты со сплошным заполнением делают в виде рамки, заполненной стружечно-клеевой смесью, пенопластом или другим материалом.

Применяются также пустотелые щиты, которые представляют собой рамку, оклеенную шпоном, фанерой или древесноволокнистой плитой. Для обеспечения жесткости между облицовками кладут реечный или сотовый заполнитель. Такие щиты легче, достаточно прочные, имеют низкую звуко– и теплопроводность, но подвержены большему короблению, чем щиты из древесностружечных плит, имеют меньшую жесткость в плоскости, перпендикулярной к пласти, а также волнистость поверхности из-за втягивания облицовок в промежутки между рейками.

Заполнителями пустотелых щитов могут быть отходы фанеры, древесноволокнистой, столярной и древесностружечной плит. Рамки таких щитов также могут изготавливаться из отходов древесностружечных плит, так как для мебели они могут быть шириной 35-50 мм. Чтобы втягивание облицовок было небольшим, заполнители располагают перпендикулярно к направлению волокон облицовки, а расстояние между рейками-заполнителями должно быть не более 20b (b – толщина облицовочного слоя). В пустотелых щитах с сотовым заполнением ширина ячеек не должна превышать 20 мм при облицовывании двумя слоями шпона, 30 мм – фанерой толщиной 3-4 мм с одновременным облицовыванием строганым шпоном. Такие щиты мало подвержены втягиванию облицовок и могут применяться при производстве мебели.

Пустотелые щиты могут быть односторонними, т. е. несимметричной конструкции. В изделии их устанавливают наглухо, в противном случае они будут коробиться.

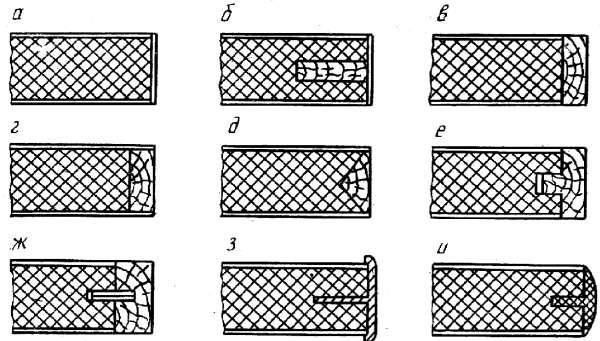

Кромки щитовых деталей конструктивно оформляются в зависимости от вида и назначения щитов. В большинстве случаев кромки древесностружечных плит облицовывают строганым шпоном или кромочным пластиком. На торцовые кромки столярных плит должны быть приклеены обкладки, соединяемые в паз и гребень. Долевые кромки с серединками из склеенных реек можно облицовывать без предварительного наклеивания обкладок.

Рис. 65 . Оформление кромок щитовых деталей:а, б – облицовкой строганым шпоном или кромочным пластиком; в– д – приклеиванием обкладок из массивной древесины на гладкую фугу; е – то же, в шпунт и гребень; ж – то же, на вставную рейку; з, и – металлическими или пластмассовыми раскладками

Если на наружную поверхность не выступают торцы шипов и брусков, кромки пустотелых и других рамочных щитов можно облицовывать без обкладок. Кромки всех видов щитов могут закрываться профильными металлическими или пластмассовыми обкладками. Часто кромки щитовых деталей делают не только прямыми, но и профильными. Так оформляют и кромки деталей из древесностружечных плит. Для этого их предварительно профилируют, а при необходимости шлифуют и облицовывают специальным кромочным материалом.

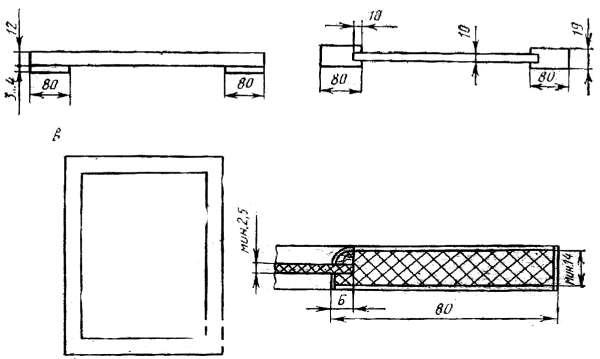

Оптимальная конструкция требует, чтобы нагруженные участки деталей имели сечения большей площади или повышенную прочность. Например, полки, работающие на изгиб, должны иметь высокую жесткость облицовочных слоев. Для деталей такого типа целесообразно применять плиты с ориентированной стружкой, а также профилированные сечения (на рис. позиции а и б).

Рис. 66 . Сечения щитовых элементов и мебельных дверей

Мебельные двери могут иметь сечения, показанные на рис. 66 (позиции в–е).

Для жесткости и возможности крепления фурнитуры по периметру дверь должна иметь утолщенный пояс или борт, средняя часть при этом может быть в виде филенки. В качестве филенок могут использоваться тонкие плиты, фанера, ДВП, стекло, листовой полистирол, листовое стекло, облицованное строганым шпоном. Перечисленные элементы при своей относительно малой толщине обладают высокой прочностью на изгиб.

Изготовить мебельную дверь можно из древесностружечной плиты малой толщины (12 мм, на рис. позиция а). С внутренней стороны двери по длине наклеиваются полосы из твердой древесноволокнистой плиты толщиной 3-4 мм, что позволяет производить крепление дверей с помощью обычной фурнитуры. Конструкция двери, показанная на рис. (б), состоит из плит двух толщин: ее крайние элементы выполнены из плиты толщиной 19 мм, а средний, выполняющий роль филенки, – 10 мм. Позиция «б» демонстрирует рамочно-филенчатую дверь с рамкой из плиты толщиной 14 мм и филенкой из ДВП толщиной 2,5 мм.

Рис. 67 . Конструкции дверей из плит разной толщины

Для разнообразия конструкций в одном изделии можно использовать древесностружечные плиты разной толщины, например для малонагруженных элементов – толщиной 8-10 мм, в качестве основного конструкционного материала – 15-16 мм, а для сильно нагруженных деталей – более 16 мм.

Вместо массивной древесины и древесностружечных плит можно применять также древесноволокнистые плиты средней плотности (сухого способа производства) толщиной 8-35 мм.

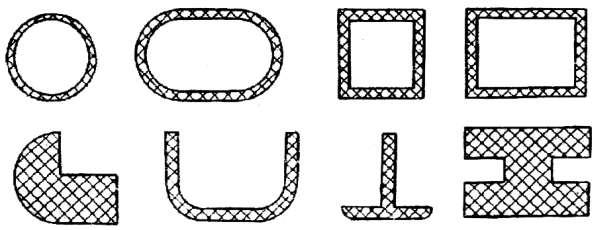

Рис. 68 . Сечения профильных погонажных элементов

Погонажные элементы из древесно-клеевой массы или шпона можно использовать для изготовления ножек столов, кресел, оснований мягких элементов, декоративных элементов и т. д.

ОБЩИЕ СВЕДЕНИЯ ОБ ЭСКИЗАХ

Эскизом называется чертеж, выполненный от руки без помощи чертежных инструментов и приспособлений в глазомерном масштабе по возможности с соблюдением правильного соотношения между размерами всех частей детали.

По характеру применения эскизы подразделяются на эскизы проектные, то есть выполненные до изготовления того или иного объекта, и эскизы с натуры - после изготовления объекта. Необходимость в выполнении последних возникает в основном при замене частично изношенной или полностью вышедшей из строя оригинальной (нестандартной) детали, если ее нет в запасе, а также при монтажных и ремонтных работах, когда по каким-либо причинам неизвестны отдельные размеры детали, позволяющие правильно подсоединить и скоординировать ее среди других деталей механизма, машины. В некоторых случаях, например, на экспериментальном производстве, когда выполнение рабочего чертежа связано со временем, эскиз является единственным документом, по которому изготавливают деталь. Поэтому он так же, как и чертеж, должен давать полное представление о внешней и внутренней формах детали, ее размерах, обработке, шероховатости поверхности и иметь все поясняющие надписи, необходимые для ее изготовления.

Эскизы рекомендуется выполнять на обычной бумаге в клетку. Клетка об- легчает проведение от руки горизонтальных и вертикальных линий и окружностей, штриховку под углом 45 о и симметричное (относительно осевых и центровых линий) построение проекций. Оформляется эскиз рамкой и основной надписью так же, как чертеж. Для работы лучше всего использовать мягкие карандаши «ТМ» или «М» и «2М». Эскизы выполняют в таком масштабе, чтобы даже на мелких деталях можно было проставить все размеры, обозначения и надписи. Для цифровых и текстовых надписей и обозначений используют стандартный шрифт, размером не менее 3,5 мм, что диктуется удобством чтения.

На каждую оригинальную деталь, входящую в сборочную единицу, кроме стандартных, выполняют отдельный эскиз. Эскиз должен содержать полную характеристику детали:

1) четкие геометрические формы;

2) геометрические зависимости элементов, связанных между собой размерами;

3) технологические сведения о допусках и посадках для контролируемых размеров, а также указания о шероховатости и специальных покрытиях поверхностей;

4) характеристику материала: показатели механических или специальных свойств материала, как например, термообработка или кислотоупорность и т. д.

ПОНЯТИЕ О КОНСТРУКТИВНЫХ И ТЕХНОЛОГИЧЕСКИХ ЭЛЕМЕНТАХ ДЕТАЛИ

Прежде чем выполнять эскиз детали с натуры необходимо прежде всего четко уяснить геометрическую форму составляющих ее элементов. Для этого следует мысленно расчленить деталь на геометрические тела.

На рис. 9.1 показаны два приема: 1) когда геометрическая форма детали рассматривается как «сумма» геометрических тел, ее составляющих, и 2) когда в процессе формообразования детали подверглись вычленению элементы, которые можно также представить в виде геометрических тел.

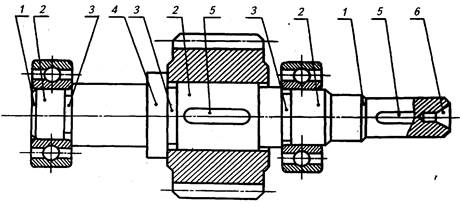

Конструктивные формы детали образуются сочетанием различных геометрических поверхностей. Отдельные такие поверхности являются элементами деталей. Покажем это на примере вала коробки скоростей с подшипниками и зубчатым колесом (рис. 9.2). Основными элементами вала являются: фаски 1, шейки для зубчатого колеса и подшипников 2, проточки 3, бурт 4, шпоночный паз 5, центровые отверстия на торцах вала 6.

Рис. 9. 1. Анализ геометрической формы детали:

а - форма детали рассматривается как «сумма» геометрических тел;

б - форма детали рассматривается как «разность» геометрических тел

Конструктивные и технологические элементы ступенчатого вала

Шейки, бурт и шпоночные пазы сопрягаются (соединяются) с соответствующими элементами других деталей сборочной единицы. Их размеры, форма и местоположение согласованы с сопряженными деталями и установлены исходя из расчетных и конструкторских соображений, определяемых назначением и работой изделия. Такие элементы принято называть конструктивными.

Возникновение других элементов - фасок, проточек, центровых отверстий - обусловлено технологическими требованиями удобства изготовления детали и сборки ее с другими. Так, фаски на детали необходимы для удобства сборки изделия (без задира торцов). Проточки нужны для выхода шлифовального круга при шлифовании шеек вала, а центровые отверстия служат базой при обработке вала (вал обычно устанавливается на станке в центрах). Элементы деталей, связанные с операциями их изготовления, называют технологическими.

Конструктивные формы деталей образуются сочетанием различных геометрических поверхностей. Отдельные такие поверхности являются элементами деталей.

На рис. 145 изображен вал коробки скоростей с подшипниками и зубчатым колесом. Основными элементами вала являются: фаски 1; шейки для зубчатого колеса и подшипников 2; проточки 3; бурт 4; шпоночный паз 5; центровые отверстия на торцах вала 6.

Рис. 145

Шейки, бурт и шпоночные пазы сопрягаются (соединяются) с соответствующими элементами других деталей сборочной единицы. Их размеры, форма и расположение согласованы с сопряженными деталями и установлены исходя из расчетных и конструкторских соображений, определяемых значением и работой узла. Такие элементы принято называть конструктивными.

Возникновение других элементов - фасок, проточек, центровых отверстий обусловлено технологическими требованиями удобства изготовления детали и сборки ее с другими. Так, фаски на детали необходимы для удобства сборки деталей (без задира торцов). Проточки нужны для выхода шлифовального круга при шлифовании шеек вала, а центровые отверстия служат базой при обработке вала (вал устанавливается на станке в центрах). Элементы деталей, связайные с операциями их изготовления, называют технологическими .

Из рассмотренного примера видно, что способы изготовления деталей часто требуют введения в их конструкцию элементов исключительно технологического характера. Но иногда один и тот же элемент может быть и конструктивным и технологическим.

Ни одна деталь, как правило, не может быть сконструирована вне сборочной единицы машины, в которую она входит. Поэтому детали получают свои формы и размеры в процессе разработки конструкций сборочных единиц.

С точки зрения применяемости и распространения в машиностроении детали можно разделить на стандартные, унифицированные и оригинальные. К стандартным относятся детали, поставляемые по государственным, республиканским и отраслевым стандартам, а также стандартам предприятия. К унифицированным относят заимствованные из другого изделия, т. е. ранее спроектированные как оригинальные. Оригинальные детали конструируют применительно к определенной машине и они, как правило, не имеют подобного себе образца.

Формо- и размерообразовайие деталей на практике осуществляется с помощью разнообразных технологических процессов, описанных выше. Чертеж детали, как правило, заранее предопределяет технологию ее изготовления.

Одну и ту же деталь и машину можно сконструировать в нескольких вариантах. Создание машины - сложный творческий процесс, не имеющий однозначного решения. К новой конструкции предъявляется большое количество разнообразных и часто противоречивых требований: наименьшая масса, необходимая долговечность, прочность, определенные габариты, низкая стоимость, простота обслуживания и др. Одновременно выполнить все условия в большинстве случаев невозможно, и решение почти всегда бывает компромиссным.

При выборе окончательного решения из многих вариантов останавливаются на том, который, если судить по чертежу, является наиболее технологичным. По ГОСТ 14.205-83 технологичность конструкции изделия - это совокупность ее свойств, проявляемых в возможности оптимальных (наивыгоднейших технико-экономических) затрат труда, средств, материалов и времени при технической подготовке производства, изготовлении, эксплуатации и ремонте.

Вид технологичности определяется признаками, характеризующими область проявления технологичности конструкции изделия. По этому признаку различают следующие виды технологичности: производственную и эксплуатационную.

Производственная технологичность конструкции изделия выражается в сокращении затрат средств и времени на: конструкторскую подготовку производства (КПП); технологическую подготовку производства (ТПП); процессы изготовления, в том числе контроля и испытаний.

Эксплуатационная технологичность конструкции изделия выражается в сокращении затрат времени и средств на техническое обслуживание и ремонт изделия.

Главными факторами, определяющими требования к технологичности конструкции , являются: вид изделия; объем выпуска; тип производства.

Вид изделия определяет главные конструктивные и технологические признаки, обусловливающие основные требования к технологичности конструкции.

Объем выпуска и тип производства определяет степень технологического оснащения, механизации и автоматизации технологических процессов и специализацию всего производства.

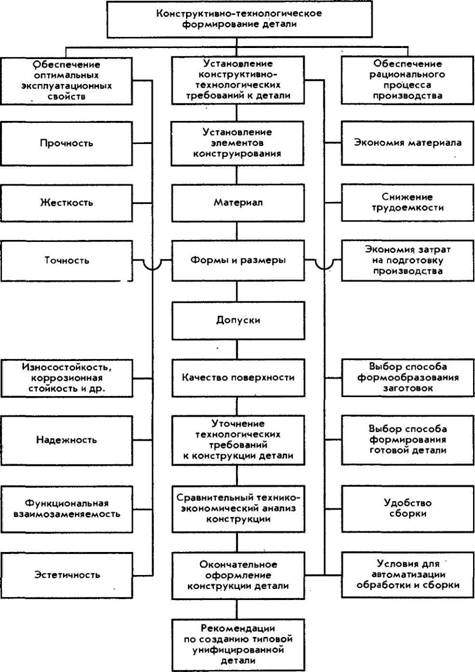

В общем виде задачи технологичности конструкции, которые следует учитывать при разработке новых оригинальных деталей, приведены на рис. 146. Из рис 146 видно, что понятие технологичности трактуется весьма широко и может быть сформулировано в следующем виде: задачей технологичности конструкции является назначение при конструировании машины таких форм, точности изготовления и технических качеств деталей, а также выбор таких материалов, заготовок и технологических процессов и назначение таких сопряжений деталей в сборочные единицы и в машину, которые в сочетании обеспечивали бы достижение: оптимальных конструктивных параметров, требующих физических и технических свойств деталей и машины в целом; наиболее простого, производительного и экономичного производственного процесса изготовления машин; наиболее высоких эксплуатационных качеств машины и ее узлов.

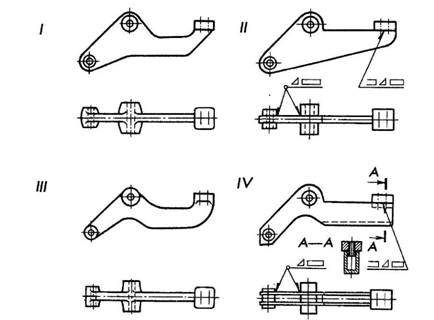

Рис. 146

Технологичность не является универсальным состоянием раз спроектированной детали или машины. Она меняется в зависимости от технологических возможностей завода-изготовителя. Для завода с мощной литейной базой наиболее технологичным может быть литой вариант (рис. 147,I,III), для завода металлоконструкций - сварной (рис. 147, II, IV). Технологичность в большей степени зависит от серийности производства. В индивидуальном производстве наиболее удобной бывает сварка. На рис. 147, II, IV показаны два варианта сварной конструкции рычага. Последний представляет собой облегченную конструкцию. В обоих случаях отдельные элементы детали - две втулки и пята - привариваются к фигурной планке. В серийном производстве для крупногабаритных деталей наиболее удобно литье в землю (рис, 147,I), в крупносерийном - литье в кокиль или в оболочковые формы (рис, 147, III). Отсюда принцип технологичности требует создания машин, наиболее приспособленных к данным конкретным условиям производству.

Рис. 147

Предположим теперь, что перед вами чертежи спроектированного изделия в нескольких возможных вариантах. Какими критериями следует руководствоваться, чтобы выбрать из них наилучший вариант?

Оценка технологичности конструкции изделия может быть двух видов: качественной и количественной.

Вид оценки характеризует метод сравнения конструктивных решений и обоснованного выбора оптимального варианта конструкции изделия. Качественная оценка связана с выбором лучшего конструктивного решения и определении степени различия технологичности сравниваемых вариантов. Количественная оценка выражается показателем, численное значение которого характеризует степень удовлетворения требований технологичности конструкции.

Для всех видов изделий по ГОСТ 14.201-83 при отработке конструкции на технологичность ставятся следующие задачи:

1 - снижение трудоемкости изготовления изделия. Оно зависит от многих факторов, главными из которых следует считать стандартизацию, унификацию составных частей изделий и их элементов, типизацию технологических процессов изготовления, технического обслуживания и ремонта изделия;

2 - стандартизация составных частей изделия, являющихся сборочными единицами (блоки, агрегаты) или деталями (крепежные изделия и др.). Используя в конструкции изделия стандартные составные части, обеспечивают их взаимозаменяемость;

Унификация составных частей изделия. Она включает: использование в проектируемых изделиях составных частей конструкций, обработанных на технологичность и освоенных в производстве, сокращение количества наименований и типоразмеров (см. гл. I, п. 1 и 4), составных частей изделия и применяемых материалов;

1 - унификация элементов конструкции деталей. Это касается посадок, классов точности, шероховатости поверхностей, резьб, шлицев, шпонок, модулей зубьев, диаметров отверстий и др;

2 - возможность применения типовых технологических процессов сборки, обработки, контроля, испытаний, технического обслуживания и ремонта. Применение типовых технологических процессов создает условия для повышения уровня его механизации и автоматизации, сокращения сроков изготовления, обслуживания и ремонта изделий.

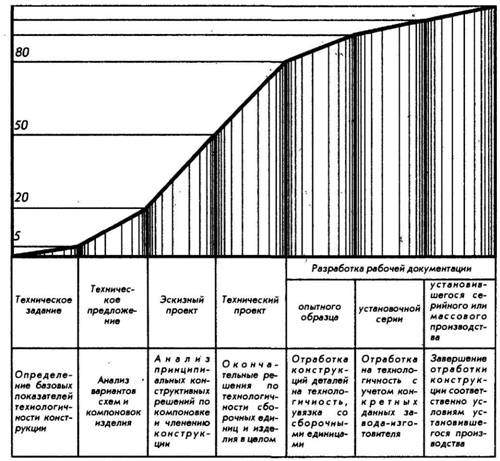

Последовательность решения задач технологичности конструкции на различных стадиях проектирования приведена на рис. 148. Из рис. 148 видно, что наибольшее значение имеют конструктивные решения на первых стадиях проектирования, когда определяются основные конструктивно-технологические признаки конструкции, предопределяющие в основном ее технологичность.

Рис. 148

Познакомимся теперь с технологическими требованиями, предъявляемыми как к отдельным деталям, так и к механизму, машине в целом.

Накопленный опыт в области технологии машиностроения позволил наметить конкретные примеры конструктивных решений, которые могут рассматриваться как рекомендации, заслуживающие внимания при проектировании деталей, сборочных единиц, машин и механизмов.

Конструкторы в большинстве своем люди, обладающие образным мышлением и хорошей зрительной памятью. Для них чертежи и эскизы говорят гораздо больше, чем многие страницы объяснений. Поэтому почти каждое положение, приводимое ниже, сопровождается конструктивными примерами.