Procesul de proiectare a unei piese constă în alegerea materialului, a formei suprafețelor sale și în determinarea dimensiunilor acestuia. În plus, proiectantul trebuie să indice abaterile admisibile ale caracteristicilor materialului, erori de fabricație în dimensiuni și forme, tip de acoperire, tip de prelucrare, condiții și cerințe tehnice și tehnologice (de exemplu, nitrurare, întărire, îmbătrânire etc.) .

Deci, caracteristicile de proiectare ale piesei: MATERIAL, FORMA, DIMENSIUNI.

Mai jos sunt prezentate aspecte generale ale acestor caracteristici. O privire de ansamblu mai detaliată este oferită în descrierea metodelor tehnologice.

Alegerea materialului produs pe baza: scopul functional al piesei; condițiile de funcționare a acestuia; tehnologie de fabricație rațională; costul și deficitul de material; cerinte ergonomice si estetice.

Proiectantul este ghidat de nomenclatura, sortimentul și proprietățile fizice și mecanice ale materialelor structurale (Tabelul 1).

De exemplu, dacă este proiectată o lentilă, materialul acesteia trebuie să fie transparent pentru intervalul de lungimi de undă de funcționare a luminii. Dacă lentila va fi folosită în climat tropical sau marin, este necesar să alegeți un material rezistent la umiditate, ciuperci, sare și alți factori nocivi. Pe baza condiției de minimizare a masei și a posibilității de a produce o lentilă prin turnare, aceasta ar putea fi realizată din sticlă organică (dacă acest lucru nu încalcă alți indicatori de calitate ai piesei).

La alegerea materialului pieselor care interactioneaza cu o persoana, atat direct cat si indirect, se iau in considerare indicatorii ergonomici: igienici, antropometrici si psihofiziologici (nivel de zgomot, amplitudine si frecventa vibratiilor, temperatura, posibilitatea obtinerii unei forme optime, efort). , contrast etc.).

Proprietatea materialului determină, de asemenea, realizarea conformității formei părților exterioare cu scopul lor, calitatea și perfecțiunea finisării, posibilitatea aplicării de acoperiri decorative și alți indicatori estetici. În cazul general, soluția la problema alegerii materialului unei piese este multivariată, deoarece cerințele privind precizia, fiabilitatea, greutatea, rezistența, rigiditatea, eficiența, estetica etc. intră în conflict între ele, ceea ce trebuie poate fi depășită prin optimizarea alegerii materialului folosind ierarhizarea semnificației indicatorilor de calitate a pieselor și a proprietăților materialului. Destul de des, alegerea materialului se face prin calcularea valorilor cerute ale unora dintre caracteristicile sale în funcție de indicatorii de calitate solicitați (de exemplu, gradele și constantele optice ale sticlei în funcție de aberațiile admise ale sistemului, modulul elastic de materialul rolei în funcție de Deformațiile sale admise, coeficientul de dilatare liniară a materialului în funcție de modificările admise ale dimensiunilor piesei la schimbarea temperaturii etc.).

Selectarea formei Suprafețele care limitează piesa sunt realizate în funcție de scopul funcțional al tehnologiei de fabricație, cerințele estetice și ergonomice și fezabilitatea structurală.

Tabelul I.

Proprietățile fizico-mecanice și tehnologice ale materialelor

|

Optic: |

1. Constante optice |

|

2. Caracteristici spectrale |

|

|

3. Caracteristici de polarizare |

|

|

Mecanic: |

1. Densitatea |

|

2. Elasticitate |

|

|

3.Duritate |

|

|

4. Rezistenta la uzura |

|

|

5. Durabilitate |

|

|

Termic: |

1. Coeficientul de dilatare de turnare |

|

2. Conductivitate termică |

|

|

3. Capacitate termică |

|

|

4. Constanta termo-optica |

|

|

5. Rezistenta la caldura |

|

|

Proprietăți și rezistență la coroziune: |

1. Pericol de raid |

|

2. Rezistenta la radiatii |

|

|

3. Rezistenta la coroziune |

|

|

4. Absorbția apei |

|

|

Electromagnetic: |

1. Rezistivitate electrică |

|

2. Forța coercitivă |

|

|

3. Permeabilitatea magnetică |

|

|

4. Rigiditate dielectrică |

|

|

Frecare: |

1. Coeficientul de frecare |

|

2. Coeficientul de frecare la rulare |

|

|

3. Coeficientul de aderență |

|

|

Tehnologic: |

1. Plasticitate |

|

2. Sudabilitate |

|

|

3. Flexibilitate |

|

|

4. Compresibilitatea (maleabilitatea) |

|

|

5. Prelucrabilitate |

|

|

6. Proprietăți de turnare: fluiditate, cristalizare, contracție, gaze, segregare, stres |

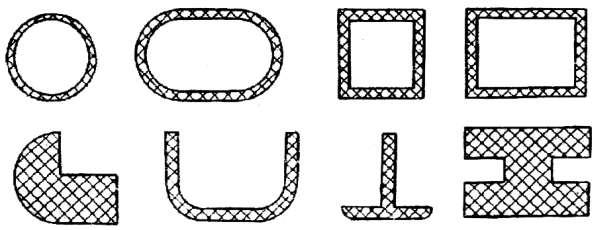

Alegerea formei unei piese se rezumă la alegerea unei suprafețe și a unui set de suprafețe tipice: plan, cilindru, sferă și un grup de suprafețe speciale - paraboloid, elipsoid, torus, evolvent etc.

Forma elementelor de lucru ale pieselor standard este destul de adesea destul de definită. Exemplele includ suprafețele sferice ale lentilelor, suprafețele plane ale fețelor refractive și reflectorizante ale prismelor, suprafețele evolvente ale dinților angrenajului, un profil spiralat al unei came etc. Elementele de lucru ale pieselor originale sunt realizate sub formă de suprafețe speciale, de exemplu, parabolice, eliptice, torice etc. d.

Forma elementelor de bază, libere și tehnologice reprezintă de obicei suprafețe standard - plan, cilindru, con, sferă - pentru cele optice.

Mai avansate din punct de vedere tehnologic sunt suprafețele standard obținute prin prelucrarea pieselor pe echipamente universale cu unelte standard.

Suprafețele speciale se obțin folosind scule modelate, echipamente specializate, scule, procese tehnologice și control, ceea ce le reduce semnificativ fabricabilitatea față de cele standard.

De reținut că acuratețea formei suprafeței scade odată cu creșterea întinderii acesteia, cu un proces de prelucrare a suprafeței discret (zonal) față de un proces continuu, cu creșterea numărului de parametri care trebuie menținuți în timpul prelucrării.

Forma suprafețelor unei piese afectează indicatorii ergonomici, determină aspectul acestora, expresivitatea elementelor și compoziția și este asociată cu calitatea și perfecțiunea finisajului. Parametrii de formă pot fi obținuți euristic, prin calcul, pe baza condițiilor de standardizare și unificare, a capacităților tehnologice de producție etc. (de exemplu, razele de curbură ale suprafețelor sferice ale lentilelor sunt determinate din calculul aberației și GOST pe ele, unghiul de con al suprafeței conice sau în formă de arc a găurii centrale a piesei este atribuit în funcție de tipul de parte, masa sa, cerințele pentru precizia procesării și GOST 14034-74).

Dimensiunea piesele sunt produse ținând cont de un număr mare de factori, dintre care ar trebui să evidențiem: precizie funcțională; fiabilitatea parametrică; rigiditate; compactitate; estetică și ergonomie; fabricabilitatea; cerințe de standardizare și unificare; greutatea și gama de material utilizat.

Dimensiunile sunt împărțite în două grupe: funcționale - cele care asigură funcționarea piesei și libere - cele care aparțin elementelor libere sau tehnologice ale piesei. Proiectantul, ghidat de factorii de mai sus, selectează sau calculează dimensiunile necesare ale elementelor structurale ale piesei.

În cazurile cele mai critice, piesele sunt supuse unor calcule atente (și uneori studii experimentale) folosind modele matematice care leagă dimensiunile (și parametrii de formă) cu indicatorii de calitate, aspectul, condițiile de funcționare, producția și alte restricții solicitați. De regulă, acestea sunt părți care determină precizia funcționării și calitatea imaginii create, care suferă sarcini statice, dinamice și termice semnificative (de exemplu, părți ale instrumentelor astronomice, militare și spațiale).

Pentru piesele optice, de exemplu, calcule similare (aberația dimensională) determină dimensiunile (și locația) elementelor de lucru.

La determinarea dimensiunilor, este foarte important să se atribuie toleranțe. În general, proiectantul trebuie să utilizeze conceptul de fabricabilitate de precizie a unei piese.

Elementele produselor de mobilier au secțiuni de profile foarte diferite, piesele de mobilier pot fi, de asemenea, conectate în diferite moduri - la nivel, cu o surplosă, cu o placă etc. Să ne familiarizăm cu câteva concepte legate de designul și forma produselor de mobilier.

Aspectele sunt semifabricate care acoperă marginile scuturilor și ramelor. Acestea pot fi dreptunghiulare sau profilate în secțiune transversală;

Perla de geam este un bloc folosit pentru fixarea sticlei sau a panourilor introduse într-un sfert.

Orez. 61. Elemente de mobilier: 1 – bloc; 2 – aspect; 3 – mărgele de glazură; 4 – panou; 5 – teșit; 6 – înmuiere; 7 – rotunjire; 8 – file; 9 – kalevka; 10 – pliază; 11 – dimensiunea carourii; 12 – dimensiunea consolă

Panourile sunt panouri introduse în interiorul cadrului. Sunt plate, cu margini teșite sau profilate, așa-numitele figurine.

Un teșit este o margine tăiată a marginii unei piese, înmuierea este o ușoară rotunjire a unei margini ascuțite a unei margini (raza 1-2 mm), iar rotunjirea este o rotunjire mai semnificativă. Teșirea, înmuierea și rotunjirea servesc la protejarea muchiei împotriva deteriorării (acestea înmoaie ascuțirea muchiei și, prin urmare, măresc rezistența materialului la sarcinile externe).

Un file este o adâncitură semicirculară pe marginea sau fața unei piese, în timp ce un file este o margine prelucrată figurativ a unui element în scopul designului decorativ al produsului.

Rabatul este o locașă dreptunghiulară. Partea proeminentă obținută în timpul selecției pliului se numește burete. Un pliu cu laturile egale se numește un sfert.

Platik - o margine care măsoară 2-6 mm. Scopul plăcii este de a ascunde golurile, discrepanțe în același plan ale elementelor conectate și alte defecte. Plăcile simplifică asamblarea produsului și, de regulă, sunt prevăzute în proiectare.

Contopirea este partea din scaunul unui scaun, blat de masă etc. care iese dincolo de bază. Se presupune structural că dimensiunea este de 10-50 mm.

Produsele din lemn sunt formate din piese și unități de asamblare. Piesele sunt realizate din materialul original fără asamblare; ele pot lua forma unei bare, a unui scut sau a unui cadru. Unitățile de asamblare pot avea și astfel de forme, dar se obțin prin asamblarea pieselor individuale. Cu alte cuvinte: principalele elemente structurale ale produselor din lemn pot fi sub formă de piese și unități de asamblare, care la rândul lor pot fi sub formă de bare, panouri, cadre etc.

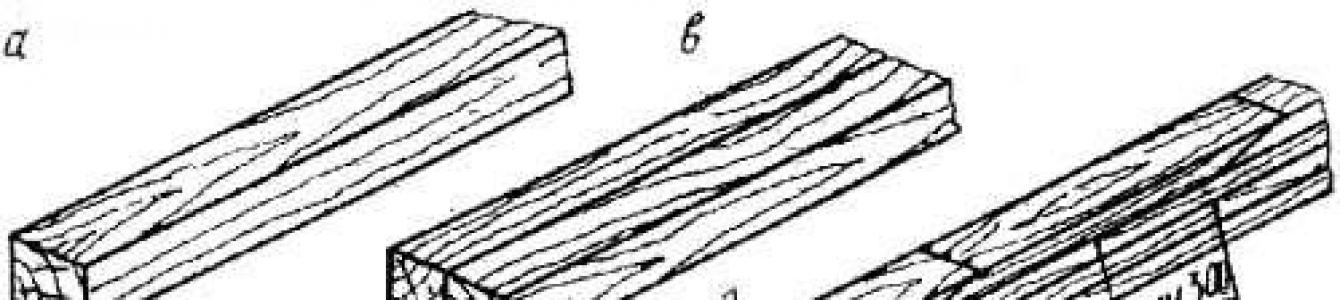

Un bloc este cel mai simplu element structural al unui produs, poate avea diferite forme și design. Se crede că lățimea barei nu trebuie să fie mai mare de două ori grosimea acesteia.

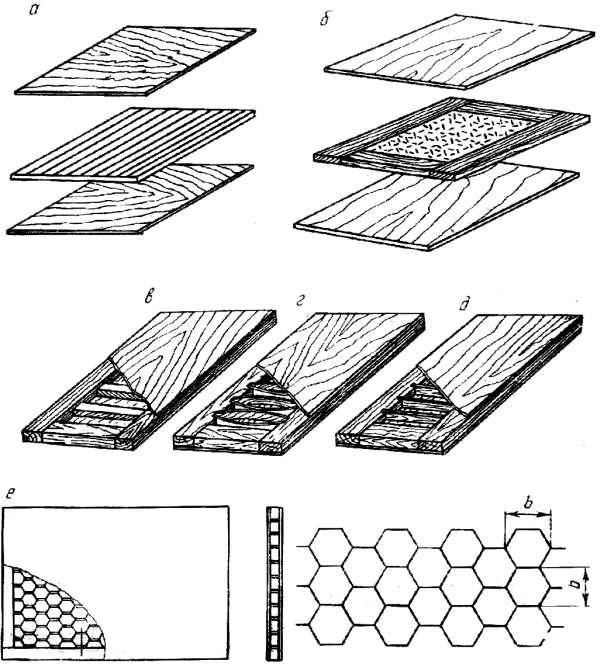

Orez. 62. Tipuri de bare: a – solid, b – lipit pe lungime, c – lipit pe lățime, d – lipit pe grosime și lungime, e – îndoit și tăiat

Acest lucru trebuie luat în considerare la proiectarea unui produs. că barele realizate dintr-o singură bucată de lemn sunt mai susceptibile la crăpare și deformare decât cele lipite. În acest sens, există restricții de dimensiune: în secțiune transversală - 100 × 50 mm, în lungime - 2000 mm. Piesele mai mari sunt realizate lipite, deoarece sunt mai durabile și mai stabile dimensional. Se recomandă să faceți bare chiar și care sunt mici ca secțiune transversală și lungime în unele compozite.

La lipirea pieselor de prelucrat în lățime și grosime, se folosesc îmbinări de-a lungul feței și marginii. În ceea ce privește grosimea și lungimea, cea mai simplă lipire longitudinală a pieselor de prelucrat se poate face cap la cap. Distanța dintre astfel de conexiuni în parcelele adiacente trebuie să fie de cel puțin 300 mm. De asemenea, puteți lipi pe o mustață sau țevi zimțați de 5 mm lungime cu îmbinările dispuse eșalonat.

La lipirea pieselor de prelucrat de-a lungul lungimii, se folosește un tenon dintat. Pentru piesele slab încărcate, știfturile dintate au lungimea de 10-20 mm, pentru piesele care lucrează în structuri solicitate - 32-50 mm. Dimensiunile secțiunii transversale ale pieselor sunt atribuite ținând cont de dimensiunile standard ale pieselor de prelucrat și alocațiile de prelucrare.

Pe direcția longitudinală, barele pot fi dreptunghiulare și curbate, în secțiune transversală - dreptunghiulară și de profil, iar în funcție de metoda de fabricație - tăiate, presate, îndoite, îndoite-lipite, îndoite-ferăstrău. Barele tăiate și îndoite sunt obținute din lemn masiv. Designul barelor îndoite depinde de scop. Barele presate și îndoite-lipite sunt realizate din plăci de lemn, placaj și furnir. Direcțiile fibrelor în barele de furnir îndoit-lipite pot fi reciproc perpendiculare sau longitudinale în toate straturile (în acest din urmă caz, rigiditatea barelor este mai mare). Astfel de bare sunt folosite pentru a face picioarele scaunelor, fotoliilor, meselor etc. Barele îndoite sunt un tip de bare îndoite-lipite. În ele, se fac mai întâi tăieturi longitudinale, în care sunt introduse elemente structurale (de obicei din furnir decojit) cu lipici. Partea tăiată a blocului cu elemente încorporate este îndoită și lipită împreună. După lipire, piesa de prelucrat își păstrează forma. Astfel de bare sunt folosite dacă este necesar să existe piese cu curbură de un singur capăt.

Barele sunt cel mai simplu element de plecare în proiectarea produselor. Prin lipirea și asamblarea barelor, puteți obține o varietate de elemente structurale - scânduri, rame, cutii, rame de produse.

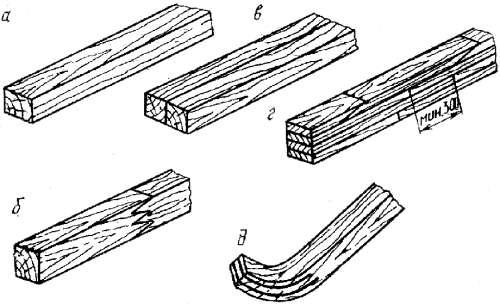

Ramele vin și în diferite modele și forme. Acestea sunt realizate din bare legate între ele prin colțuri și legături de mijloc sau capse, precum și din materiale de plăci (folosind metoda de frezare).

La construirea cadrelor din lemn cu margini de îmbinare căptușite, este necesar să se utilizeze astfel încât capetele știfturilor să nu iasă în afară pe suprafața căptușită. Acest lucru se face pentru că în timp spinii vor deveni vizibili. Adevărat, realizarea cadrelor cu îmbinări de bare necesită forță de muncă, prin urmare, dacă cadrul nu necesită mult efort, piesele pot fi conectate cu capse. O astfel de conexiune este intermediară, rezistența sa trebuie să asigure finalizarea unei operațiuni tehnologice (de exemplu, lipirea într-o presă).

Orez. 63. Diverse modele de rame și cutii: a – cadru bloc; b – cadru panou, c – cutie

Cadrele de panou pot fi realizate din plăci de particule căptușite, în acest caz, jocul cadrului se face prin frezare. La fabricile de mobilă, astfel de rame sunt realizate în întregime presat din lemn zdrobit, PAL deșeuri cocoloase sau panouri de lemn folosind metoda de asamblare preliminară și furnir ulterioar.

Deschiderea cadrului este acoperită cu sticlă sau un panou din placaj sau PAL (de obicei căptușit). Panourile și sticla sunt introduse într-un sfert sau fixate pe ambele părți cu margele de geam. Panourile pot fi introduse în canelura, dar apoi nu pot fi scoase din cadru.

Cutiile sunt un tip de cadru (fețele largi ale barelor sunt situate perpendicular pe planul cutiei în sine). Cutiile sunt utilizate pe scară largă în produsele de mobilier pentru a forma corpul și la fabricarea sertarelor. În funcție de scop, cutiile pot avea diferite conexiuni. Piesele cutiei sunt realizate din lemn, diverse plăci, plastic și metal.

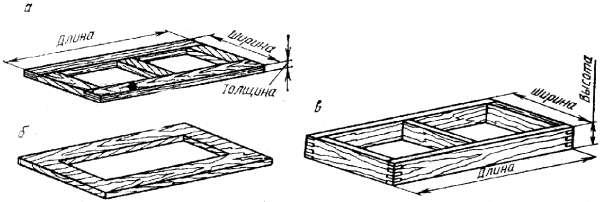

Unul dintre principalele elemente structurale formative ale produselor din lemn sunt panourile. Sunt realizate din materiale diferite și au design diferite. Cele mai comune panouri sunt realizate din plăci aglomerate, căptușite cu diverse materiale (furnir, folii).

Se mai folosesc scânduri sub formă de rame cu diferite umpluturi. Ele sunt lipite din secțiuni masive pe o fugă netedă, într-o limbă și canelura și pe o șipcă. Pentru a reduce deformarea unor astfel de scuturi, se folosesc diverse vârfuri, ramele sunt legate, iar parcelele sunt făcute cu lățime mică.

Plăcile de lemn non-standard se obțin prin lipirea bazei panourilor de lemn cu furnir decojit. Dacă se folosește o bază din șipci care nu sunt lipite între ele, grosimea straturilor de placare trebuie să fie de cel puțin 3 mm, iar grosimea plăcilor cu șipci lipite trebuie să fie de cel puțin 1,5 mm.

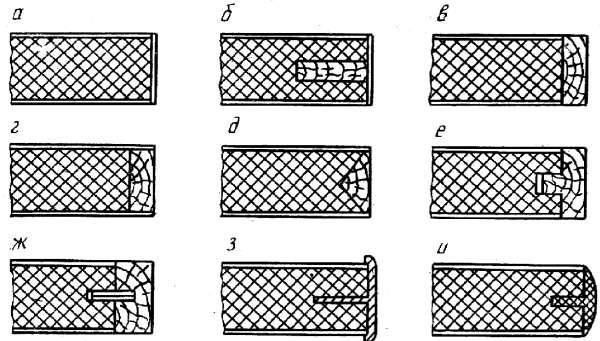

Orez. 64. Modele de scuturi: a – tâmplărie cu trei straturi; b – cadru cu umplutură continuă; c – scobitură cu umplutură din șipci de lemn; d, e – gol cu umplutură din șipci din placaj sau plăci de fibre; e – gol cu umplutură de fagure din hârtie impregnată cu rășină

Scuturile cu umplere continuă sunt realizate sub forma unui cadru umplut cu un amestec de adeziv cip, plastic spumă sau alt material.

Se folosesc și panouri goale, care sunt un cadru acoperit cu furnir, placaj sau plăci de fibre. Pentru a asigura rigiditatea, raftul sau miezul de tip fagure este plasat între fețe. Astfel de plăci sunt mai ușoare, destul de puternice, au o conductivitate sonoră și termică scăzută, dar sunt supuse unei deformări mai mari decât plăcile din plăci aglomerate, au o rigiditate mai mică într-un plan perpendicular pe suprafață și, de asemenea, au ondulație la suprafață datorită retragerii paramente în spațiile dintre șipci.

Materialele de umplutură pentru panouri goale pot fi deșeuri de placaj, plăci fibroase, tâmplărie și plăci aglomerate. Cadrele unor astfel de plăci pot fi realizate și din plăci de particule deșeuri, deoarece pentru mobilier pot avea o lățime de 35-50 mm. Pentru a se asigura că retragerea paramentelor este mică, materialele de umplutură sunt plasate perpendicular pe direcția fibrelor paramentului, iar distanța dintre lamele de umplutură nu trebuie să fie mai mare de 20b (b este grosimea stratului de parament). În panourile goale cu umplutură în fagure, lățimea celulelor nu trebuie să depășească 20 mm atunci când sunt acoperite cu două straturi de furnir, 30 mm - cu placaj de 3-4 mm grosime și simultan acoperite cu furnir feliat. Astfel de plăci sunt mai puțin susceptibile la tragere de placare și pot fi utilizate în producția de mobilier.

Panourile goale pot fi unilaterale, adică au un design asimetric. Sunt instalate strâns în produs, altfel se vor deforma.

Marginile părților panoului sunt proiectate structural în funcție de tipul și scopul panourilor. În cele mai multe cazuri, marginile plăcilor de particule sunt căptușite cu furnir feliat sau plastic pentru margini. Marginile de capăt ale plăcilor de tâmplărie trebuie să fie lipite de parament, conectate într-o canelură și o limbă. Marginile comune cu centre din lamele lipite pot fi acoperite fără a lipi mai întâi paramentele.

Orez. 65. Proiectarea marginilor pieselor panoului: a, b – fațare cu furnir feliat sau plastic de margine; c–e – prin lipirea panourilor din lemn masiv pe un strat neted; e - la fel, în tongue and groove; g – la fel, pe șina de inserție; h, i – planuri metalice sau plastice

Dacă capetele țevilor și barelor nu ies în afară pe suprafața exterioară, marginile panourilor goale și ale celorlalte panouri de cadru pot fi acoperite fără parament. Marginile tuturor tipurilor de scuturi pot fi acoperite cu profil metalic sau plastic. Adesea, marginile pieselor panoului sunt realizate nu numai drepte, ci și profilate. Marginile pieselor din plăci aglomerate sunt, de asemenea, proiectate în acest fel. Pentru a face acest lucru, acestea sunt preprofilate și, dacă este necesar, șlefuite și căptușite cu un material special de margine.

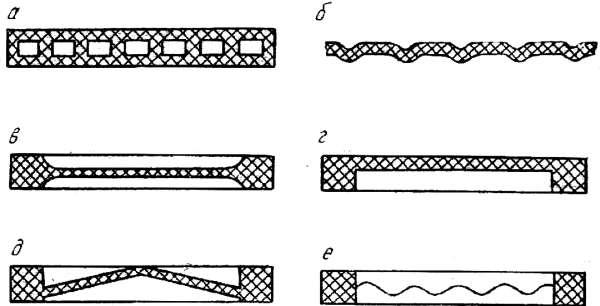

Proiectarea optimă necesită ca zonele încărcate ale pieselor să aibă secțiuni transversale mai mari sau o rezistență crescută. De exemplu, rafturile care lucrează în îndoire trebuie să aibă o rigiditate ridicată a straturilor de față. Pentru piese de acest tip, este recomandabil să folosiți plăci cu așchii orientate, precum și secțiuni profilate (pozițiile a și b din figură).

Orez. 66. Secțiuni de elemente de panou și uși de mobilier

Ușile de mobilier pot avea secțiuni prezentate în Fig. 66 (pozițiile c–f).

Pentru rigiditate și posibilitatea de fixare a fitingurilor în jurul perimetrului, ușa trebuie să aibă o curea sau o laterală îngroșată, în timp ce partea din mijloc poate fi sub formă de panou. Ca panouri pot fi folosite plăci subțiri, placaj, plăci de fibre, sticlă, foi de polistiren, foi de sticlă căptușite cu furnir feliat. Elementele enumerate, în ciuda grosimii lor relativ mici, au o rezistență ridicată la încovoiere.

O usa de mobila poate fi realizata din PAL subtire (12 mm, pozitia a in figură). Pe interiorul ușii, pe lungime sunt lipite benzi de plăci din fibre de lemn masiv de 3-4 mm grosime, ceea ce face posibilă fixarea ușilor cu accesorii convenționale. Designul ușii prezentat în fig. (b), este format din plăci de două grosimi: elementele sale exterioare sunt realizate dintr-o placă de 19 mm grosime, iar cea din mijloc, care acționează ca panou, are o grosime de 10 mm. Poziția „b” demonstrează o ușă cu panou cadru, cu un cadru format dintr-o placă de 14 mm grosime și un panou din fibre de 2,5 mm grosime.

Orez. 67. Modele de uși din plăci de diferite grosimi

Pentru a diversifica modelele într-un singur produs, puteți utiliza plăci aglomerate de diferite grosimi, de exemplu, pentru elementele ușor încărcate - 8-10 mm grosime, ca material structural principal - 15-16 mm și pentru piese cu încărcare puternică - mai mult de 16 mm.

În loc de lemn masiv și plăci de particule, se pot folosi și plăci din fibre de densitate medie (prelucrate uscat) cu o grosime de 8-35 mm.

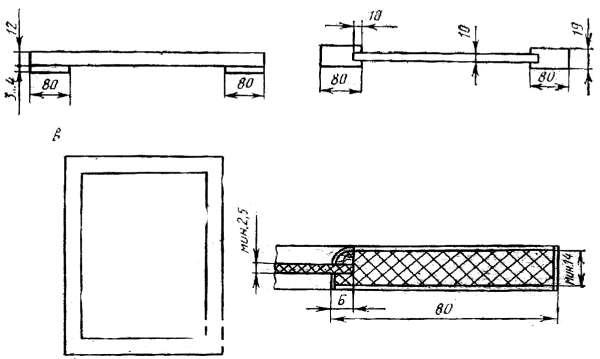

Orez. 68. Secțiuni de elemente de turnare profil

Elementele turnate din pastă de lemn adeziv sau furnir pot fi folosite pentru realizarea picioarelor de masă, fotolii, baze din elemente moi, elemente decorative etc.

INFORMAȚII GENERALE DESPRE SCHIȚE

O schiță este un desen realizat manual fără ajutorul instrumentelor și dispozitivelor de desen la scara ochilor, dacă este posibil, observând relația corectă între dimensiunile tuturor părților piesei.

În funcție de natura aplicării lor, schițele sunt împărțite în schițe de proiectare, adică realizate înainte de fabricarea unui obiect, și schițe din viață - după fabricarea obiectului. Necesitatea efectuării acesteia din urmă apare în principal la înlocuirea unei piese originale (non-standard) parțial uzate sau complet defectate, dacă aceasta nu este în stoc, precum și în timpul lucrărilor de instalare și reparare, când din anumite motive dimensiunile individuale ale piesei sunt necunoscute, permițând conectarea corectă și coordonarea acesteia între alte părți ale mecanismului, mașinii. În unele cazuri, de exemplu, în producția experimentală, când execuția unui desen de lucru este sensibilă la timp, schița este singurul document conform căruia piesa este fabricată. Prin urmare, la fel ca un desen, trebuie să ofere o imagine completă a formei exterioare și interioare a piesei, dimensiunile, prelucrarea, rugozitatea suprafeței și să aibă toate inscripțiile explicative necesare pentru fabricarea acesteia.

Se recomandă realizarea schițelor pe hârtie simplă în carouri. Cușca facilitează trasarea manuală a liniilor orizontale și verticale și a cercurilor, hașurând la un unghi de 45° și construcția simetrică (față de liniile axiale și centrale) a proiecțiilor. Schița este decorată cu un cadru și inscripția principală în același mod ca un desen. Pentru muncă, cel mai bine este să folosiți creioane moi „TM” sau „M” și „2M”. Schițele sunt realizate la o astfel de scară încât chiar și părțile mici pot fi marcate cu toate dimensiunile, denumirile și inscripțiile. Pentru inscripțiile și simbolurile digitale și text, se folosește un font standard de cel puțin 3,5 mm în dimensiune, care este dictat de ușurința de citire.

Pentru fiecare piesa originala inclusa in unitatea de asamblare, cu exceptia celor standard, se realizeaza o schita separata. Schița trebuie să conțină descriere completă detalii:

1) forme geometrice clare;

2) dependențe geometrice ale elementelor interconectate prin dimensiuni;

3) informații tehnologice despre toleranțe și potriviri pentru dimensiuni controlate, precum și instrucțiuni privind rugozitatea și acoperirile speciale de suprafață;

4) caracteristicile materialului: indicatori ai proprietăților mecanice sau speciale ale materialului, cum ar fi tratamentul termic sau rezistența la acid etc.

CONCEPTUL DE PROIECTARE ȘI ELEMENTE TEHNOLOGICE ALE O PIEȘE

Înainte de a schița o parte din viață, trebuie mai întâi să înțelegeți clar forma geometrică a elementelor sale constitutive. Pentru a face acest lucru, ar trebui să disecați mental piesa în corpuri geometrice.

În fig. Figura 9.1 prezintă două tehnici: 1) când forma geometrică a unei piese este considerată „suma” corpurilor geometrice care o alcătuiesc și 2) când, în procesul de modelare a piesei, au fost izolate elemente care pot să fie reprezentate și sub formă de corpuri geometrice.

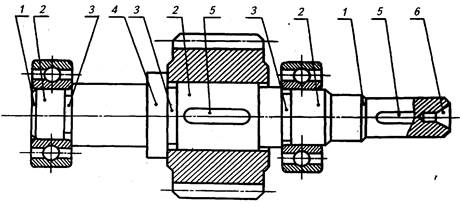

Formele structurale ale unei piese sunt formate dintr-o combinație de diferite suprafețe geometrice. Unele dintre aceste suprafețe sunt elemente de piese. Să arătăm acest lucru folosind exemplul unui arbore cutie de viteze cu rulmenți și o roată dințată (Fig. 9.2). Elementele principale ale arborelui sunt: teșituri 1, fuste pentru angrenaj și rulmenți 2, caneluri 3, umăr 4, canal 5, găuri centrale la capetele arborelui 6.

Orez. 9. 1. Analiza formei geometrice a piesei:

a - forma piesei este considerată „suma” corpurilor geometrice;

b - forma piesei este considerată ca o „diferență” a corpurilor geometrice

Elemente structurale și tehnologice ale unui arbore în trepte

Gâturile, umărul și canalele sunt cuplate (conectate) cu elementele corespunzătoare ale altor părți ale unității de asamblare. Dimensiunile, forma și amplasarea acestora sunt coordonate cu piesele asociate și sunt stabilite pe baza considerentelor de calcul și proiectare determinate de scopul și funcționarea produsului. Astfel de elemente sunt de obicei numite constructive.

Aspectul altor elemente - teșituri, caneluri, găuri centrale - se datorează cerințelor tehnologice pentru comoditatea fabricării unei piese și a asamblarii acesteia cu altele. Astfel, teșiturile pe piese sunt necesare pentru ușurința asamblarii produsului (fără a zdrobi capetele). Canelurile sunt necesare pentru a permite ieșirea discului de șlefuit la șlefuirea fustelor arborelui, iar găurile centrale servesc ca bază pentru prelucrarea arborelui (arborele este de obicei instalat pe mașină în centre). Elementele pieselor asociate cu operațiunile de fabricare a acestora se numesc tehnologice.

Formele structurale ale pieselor sunt formate printr-o combinație de diferite suprafețe geometrice. Unele dintre aceste suprafețe sunt elemente de piese.

În fig. 145 prezintă un arbore cutie de viteze cu rulmenți și o roată dințată. Elementele principale ale arborelui sunt: teșituri 1; jurnalele pentru roți dințate și rulmenți 2; caneluri 3; guler 4; canal 5; găuri centrale la capetele arborelui 6.

Orez. 145

Gâturile, umărul și canalele sunt cuplate (conectate) cu elementele corespunzătoare ale altor părți ale unității de asamblare. Dimensiunile, forma și amplasarea acestora sunt coordonate cu piesele asociate și sunt stabilite pe baza considerentelor de calcul și proiectare determinate de semnificația și funcționarea unității. Astfel de elemente sunt de obicei numite constructive.

Aspectul altor elemente - teșituri, caneluri, găuri centrale se datorează cerințelor tehnologice pentru comoditatea fabricării unei piese și a asamblarii acesteia cu altele. Astfel, teșiturile pieselor sunt necesare pentru ușurința asamblarii pieselor (fără a zgâria capetele). Canelurile sunt necesare pentru a permite ieșirea discului de șlefuit la șlefuirea fustelor arborelui, iar găurile centrale servesc drept bază pentru prelucrarea arborelui (arborele este montat pe mașină în centre). Elementele pieselor asociate cu operațiunile lor de fabricație sunt numite tehnologic.

Din exemplul luat în considerare este clar că metodele de fabricare a pieselor necesită adesea introducerea de elemente de natură exclusiv tehnologică în proiectarea lor. Dar uneori același element poate fi atât structural, cât și tehnologic.

Nicio piesă, de regulă, nu poate fi construită în afara unității de asamblare a mașinii în care este inclusă. Prin urmare, piesele își primesc formele și dimensiunile în timpul dezvoltării modelelor de unități de asamblare.

Din punct de vedere al aplicabilității și distribuției în inginerie mecanică, piesele pot fi împărțite în standard, unificate și originale. Piesele standard includ piese furnizate în conformitate cu standardele de stat, republicane și industriale, precum și cu standardele întreprinderii. Produsele unificate includ produse împrumutate de la altul, adică proiectate anterior ca originale. Piesele originale sunt proiectate în raport cu o anumită mașină și, de regulă, nu au un model similar.

Forma și dimensiunea pieselor în practică se realizează folosind o varietate de procese tehnologice descrise mai sus. Desenul unei piese, de regulă, predetermina tehnologia pentru fabricarea acesteia.

Aceeași piesă și mașină pot fi proiectate în mai multe versiuni. A face o mașină este dificil proces creativ, care nu are o soluție unică. Un nou design este supus unui număr mare de cerințe diverse și adesea contradictorii: greutate minimă, durabilitate necesară, rezistență, anumite dimensiuni, cost redus, ușurință de întreținere etc. În cele mai multe cazuri, este imposibil să se îndeplinească toate condițiile la în același timp, iar soluția este aproape întotdeauna un compromis.

Atunci când aleg o soluție finală dintre multe opțiuni, se aleg pe cea care, judecând după desen, este cea mai avansată tehnologic. Conform GOST 14.205-83 fabricabilitatea designului un produs este un ansamblu de proprietăți ale acestuia, manifestate în posibilitatea unor costuri optime (cele mai avantajoase tehnice și economice) ale forței de muncă, fondurilor, materialelor și timpului în timpul pregătirii tehnice a producției, fabricației, exploatării și reparațiilor.

Tipul de fabricabilitate este determinat de caracteristicile care caracterizează zona de manifestare a fabricabilității designului produsului. Pe această bază, se disting următoarele tipuri de fabricabilitate: producție și operațională.

Fabricabilitatea designului produsului se exprimă într-o reducere a costului fondurilor și a timpului pentru: pregătirea proiectării pentru producție (DPP); pregătirea tehnologică a producției (TPP); procesele de fabricație, inclusiv controlul și testarea.

Fabricabilitatea operațională a designului produsului se exprimă prin reducerea timpului și a banilor cheltuiți pentru întreținerea și repararea produsului.

Principalii factori determinanți cerințele de fabricație a designului, sunt: tipul de produs; volumul de ieșire; tip de producție.

Tipul de produs determină principalele caracteristici de design și tehnologice care determină cerințele de bază pentru fabricabilitatea designului.

Volumul producției și tipul producției determină gradul de dotare tehnologică, mecanizarea și automatizarea proceselor tehnologice și specializarea întregii producții.

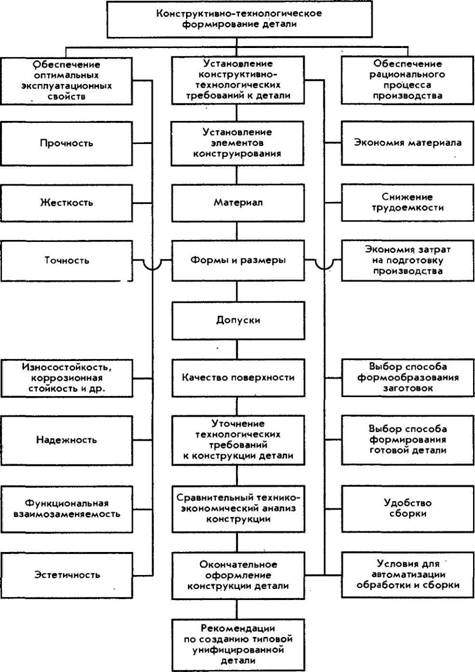

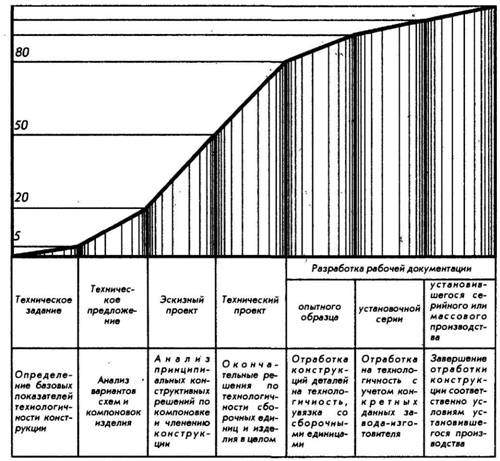

ÎN vedere generală sarcinile de fabricabilitate de proiectare care ar trebui să fie luate în considerare la dezvoltarea unor noi piese originale sunt prezentate în Fig. 146. Din fig. 146 reiese clar că conceptul de fabricabilitate este interpretat foarte larg și poate fi formulat astfel: sarcina de fabricabilitate a unui proiect este desemnarea unor astfel de forme, precizia de fabricație și calitățile tehnice ale pieselor la proiectarea unei mașini. , precum și alegerea unor astfel de materiale, piese de prelucrat și procese tehnologice și atribuirea unor astfel de cuplari ale pieselor la unitățile de asamblare și la mașină, care în combinație ar asigura realizarea: parametrilor optimi de proiectare care necesită proprietățile fizice și tehnice ale pieselor și mașina în ansamblu; cel mai simplu, productiv și economic proces de producție pentru mașini de fabricare; cele mai înalte calități de performanță ale mașinii și ale componentelor sale.

Orez. 146

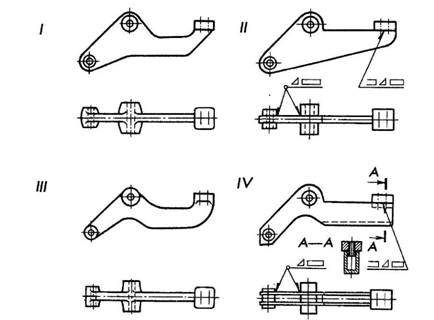

Fabricabilitatea nu este o stare universală a unei piese sau mașini proiectate odată. Acesta variază în funcție de capacitățile tehnologice ale producătorului. Pentru o fabrică cu o bază puternică de turnătorie, cea mai avansată tehnologic poate fi o versiune turnată (Fig. 147, I, III), pentru o fabrică de structuri metalice - una sudată (Fig. 147, II, IV). Fabricabilitatea depinde în mare măsură de producția de serie. În producția individuală, sudarea este cea mai convenabilă. În fig. 147, II, IV prezintă două opțiuni pentru structura sudată a pârghiei. Acesta din urmă este un design ușor. În ambele cazuri, elementele individuale ale piesei - două bucșe și un călcâi - sunt sudate pe banda în formă. În producția de masă, pentru piesele de dimensiuni mari, cel mai convenabil este să turnați în pământ (Fig. 147, I), în producția pe scară largă - turnarea într-o matriță de răcire sau în forme de coajă (Fig. 147, III). Prin urmare, principiul fabricabilității necesită crearea de mașini care sunt cel mai bine adaptate la condițiile specifice de producție date.

Orez. 147

Să presupunem acum că în fața dvs. sunt desene ale unui produs proiectat în mai multe opțiuni posibile. Ce criterii ar trebui folosite pentru a alege cea mai bună opțiune?

Evaluarea fabricabilității unui design de produs poate fi de două tipuri: calitativă și cantitativă.

Tipul de evaluare caracterizează metoda de comparare a soluțiilor de proiectare și selecția motivată a opțiunii optime de proiectare a produsului. Evaluarea calitativă este asociată cu alegerea celei mai bune soluții de proiectare și cu determinarea gradului de diferență în fabricabilitatea opțiunilor comparate. Evaluarea cantitativă este exprimată printr-un indicator, a cărui valoare numerică caracterizează gradul de satisfacere a cerințelor de fabricabilitate a proiectului.

Pentru toate tipurile de produse în conformitate cu GOST 14.201-83, la testarea designului pentru fabricabilitate, sunt stabilite următoarele sarcini:

1 - reducerea intensității muncii la fabricarea produsului. Depinde de mulți factori, dintre care principalii ar trebui considerați standardizare, unificarea componentelor produselor și a elementelor acestora, tipificarea proceselor tehnologice de fabricație, întreținere și reparare a produselor;

2 - standardizarea componentelor produsului, care sunt unități de asamblare (blocuri, ansambluri) sau piese (dispozitive de fixare etc.). Utilizarea componentelor standard în proiectarea produsului asigură interschimbabilitatea acestora;

Unificarea componentelor produsului. Include: utilizarea în produsele proiectate a componentelor structurale care au fost prelucrate pentru fabricabilitate și stăpânite în producție, o reducere a numărului de articole și a dimensiunilor standard (a se vedea capitolul I, paragrafele 1 și 4), componente ale produsului și materiale utilizate;

1 - unificarea elementelor structurale ale pieselor. Acest lucru se aplică potrivirilor, claselor de precizie, rugozității suprafeței, filetelor, canelurilor, cheilor, modulelor dinților, diametrelor găurilor etc.;

2 - posibilitatea utilizării proceselor tehnologice standard de asamblare, prelucrare, control, testare, întreținere și reparare. Utilizarea proceselor tehnologice standard creează condiții pentru creșterea nivelului de mecanizare și automatizare, reducerea timpului de producție, întreținere și reparare a produselor.

Secvența rezolvării problemelor de fabricabilitate de proiectare în diferite etape de proiectare este prezentată în Fig. 148. Din fig. 148 este clar că cea mai mare valoare au soluții constructive în primele etape de proiectare, când sunt determinate principalele caracteristici structurale și tehnologice ale structurii, care determină în principal fabricabilitatea acesteia.

Orez. 148

Să ne familiarizăm acum cu cerințele tehnologice atât pentru părțile individuale, cât și pentru mecanism, mașina în ansamblu.

Experiența acumulată în domeniul tehnologiei ingineriei mecanice a făcut posibilă conturarea unor exemple concrete de soluții de proiectare care pot fi considerate recomandări care merită atenție la proiectarea pieselor, unităților de asamblare, mașinilor și mecanismelor.

Designerii sunt în mare parte oameni cu gândire imaginativă și memorie vizuală bună. Pentru ei, desenele și schițele spun mult mai mult decât multe pagini de explicații. Prin urmare, aproape fiecare poziție prezentată mai jos este însoțită de exemple constructive.